Paloturvallisuuden tulevaisuus: Tehokas paloa hidastava valmisseos polymeeritekniikassa

2026-01-04

Paloa hidastavan valmistuksen mekanismien ymmärtäminen

Paloa hidastava perusseos on tiivistetty seos paloa estäviä lisäaineita, jotka kapseloidaan lämpöprosessin aikana kantajahartsiin, joka sitten jäähdytetään ja leikataan rakeiksi. Toisin kuin jauhemaiset lisäaineet, masterbatsit tarjoavat erinomaisen dispersion polymeerimatriisissa varmistaen, että lopullinen muovituote säilyttää yhdenmukaiset turvallisuusominaisuudet koko ajan. Näiden perusseosten ensisijainen tehtävä on viivyttää polymeerin syttymistä ja hidastaa liekkien leviämistä kemiallisten reaktioiden kautta, jotka tapahtuvat joko kaasu- tai kiinteässä palamisfaasissa.

Kun lämpöä kohdistetaan käsiteltyyn polymeeriin, palonestokemikaalit aktivoituvat tukahduttamaan tulipalon useilla tavoilla. Jotkut toimivat endotermisen hajoamisen kautta absorboiden lämpöä substraatin jäähdyttämiseksi, kun taas toiset muodostavat pintaan suojaavan "hiiltymiskerroksen", joka toimii lämpöesteenä liekin ja polttoaineen välillä. Integroimalla nämä lisäaineet masterbatch-muotoon valmistajat vähentävät merkittävästi pölyriskejä tehdasympäristössä ja parantavat ruiskuvalu- tai ekstruusioprosessin tehokkuutta.

Valmisseostyyppien vertaileva analyysi kemiallisen koostumuksen mukaan

Oikean palonestoaineseoksen valinta riippuu suuresti peruspolymeeristä (kuten PE, PP, ABS tai PA) ja alan erityisistä sääntelyvaatimuksista. Seuraavassa taulukossa esitetään yleisimmät nykyaikaisessa valmistuksessa käytetyt tyypit:

| Valmistustyyppi | Ensisijainen mekanismi | Yleiset sovellukset |

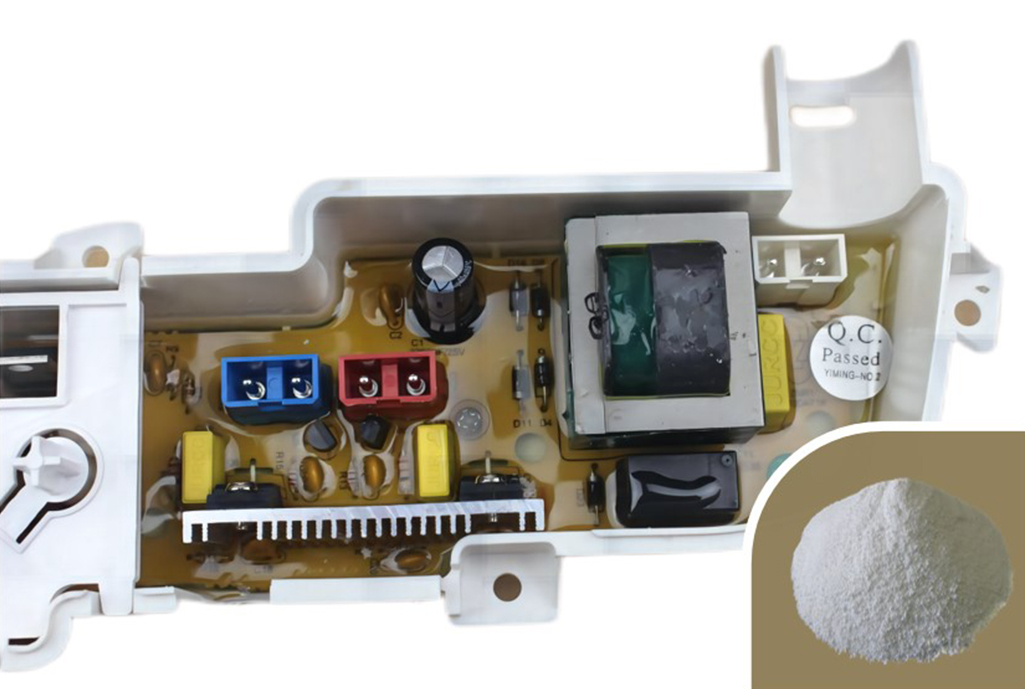

| Halogenoitu (bromattu) | Kaasufaasi radikaali sammutus | Elektroniikka ja autojen osat |

| Halogeeniton (HFFR) | Paisuvan hiilteen muodostuminen | Julkinen liikenne ja rakentaminen |

| Epäorgaaninen/mineraali | Vesihöyryn vapautuminen (jäähdytys) | Johdon ja kaapelin eristys |

Halogeenittomat ympäristöedut

Viime vuosina teollisuus on siirtynyt kohti halogeenittomia palonestoaineita (HFFR). Näissä formulaatioissa käytetään tyypillisesti fosfori- ja typpipohjaista kemiaa. Palaessaan niistä vapautuu huomattavasti vähemmän myrkyllistä savua ja syövyttäviä kaasuja verrattuna perinteisiin halogenoituihin versioihin, mikä tekee niistä standardin ahtaissa tiloissa, kuten tunneleissa, korkeissa rakennuksissa ja lentokoneiden sisätiloissa.

Valmistusseoksen käytön tärkeimmät tekniset edut jauheiden lisäaineiden sijaan

Siirtyminen raakajauheen lisäaineista masterbatch-järjestelmiin tarjoaa useita toiminnallisia etuja, jotka vaikuttavat suoraan tulokseen ja tuotteen laatuun. Koska lisäaineet on esidispergoitu kantajahartsiin, joka on yhteensopiva loppukäyttöpolymeerin kanssa, "kuumien kohtien" tai heikkojen kohtien riski materiaalissa on minimoitu huomattavasti.

- Parannettu käsittelyn vakaus: Valmisseospelletit virtaavat tasaisemmin syöttölaitteissa, mikä estää tukkeutumisongelmat, jotka usein liittyvät hienojakoisiin jauheisiin.

- Parempi mekaaninen eheys: Suuri jauheiden kuormitus voi usein tehdä muovista hauraita; Erikoistuneet masterbatsit on kuitenkin suunniteltu säilyttämään iskulujuus ja joustavuus.

- Annostelun tarkkuus: Aktiivisten palonestoaineiden prosenttiosuuden tarkan hallinnan ansiosta valmistajat voivat täyttää UL94 V-0-, V-1- tai V-2-luokitukset minimaalisella jätteellä.

- Työntekijöiden turvallisuus: Ilmassa leviävän kemiallisen pölyn poistaminen parantaa ilmanlaatua tuotantolaitoksessa ja vähentää monimutkaisten suodatusjärjestelmien tarvetta.

Teollisten sovellusten valintakriteerit

Sopivan paloa hidastavan perusseoksen valitseminen vaatii syvällistä sukellusta tuotteen loppukäyttöympäristöön. Insinöörien on otettava huomioon perushartsin käsittelylämpötila varmistaakseen, että perusseos ei hajoa ennenaikaisesti suulakepuristuksen aikana. Esimerkiksi polypropeenille (PP) suunniteltu perusseos ei välttämättä sovellu polyamidille (PA), koska jälkimmäiselle vaaditaan korkeampia sulamispisteitä.

UV-stabiilisuus ja värien yhteensopivuus

Monet palonestoaineet voivat vaikuttaa negatiivisesti muoviosan värin pysyvyyteen, mikä johtaa ajan mittaan kellastumiseen, erityisesti auringonvalossa. Laadukkaat masterbatsit sisältävät usein UV-stabilisaattoreita tämän vaikutuksen torjumiseksi. Lisäksi, koska kantajahartsi voidaan pigmentoida, valmistajat voivat saavuttaa paloturvallisuuden ja erityiset esteettiset värit yhdessä annosteluvaiheessa, mikä virtaviivaistaa tuotantolinjaa.

Viime kädessä korkean suorituskyvyn palonestoaineen integrointi on kriittinen askel nykyaikaisessa polymeeritieteessä. Se tasapainottaa paloturvallisuusmääräysten tiukat vaatimukset teollisen valmistuksen käytännöllisyyden kanssa ja varmistaa, että valmiit tuotteet ovat turvallisia, kestäviä ja ympäristönmukaisia.